1、石化企業(yè)廢氣來源有儲罐大小呼吸廢氣、裝卸廢氣、生産尾氣、高濃污水臭氣等,廢氣的組成、濃度、風量等變化極大;尤其

是常有裝置置換排出或裝置安全閥排出的瞬間超高濃廢氣,因此要求廢氣裝置的設計負荷風量可(kě)從0-120%、處理濃度可(kě)從0-

100%LEL。

2、石化企業(yè)極其重視廢氣裝置的本質安全和(hé)風險管控隔離(lí)能力,必須嚴格遵守國家相關(guān)技術(shù)規範;

極其重視極端小概率事件下(xià)廢氣裝置運行的安全可(kě)靠性,要求技術(shù)成熟;

極其重視廢氣裝置系統長期運行的穩定性,重視廢氣裝置能長期穩定的達标排放;

重視廢氣裝置的自控操作,減少(shǎo)人工。

3、每一家企業(yè)的廢氣情況都不一樣,一定要與業(yè)主、設計院三方反複交流掌握實際情況,這要求環保承包商(shāng)要有較強的政策把

握、化工工藝、化工自控、化工設備、安全消防等專業(yè)能力,才能制作出符合企業(yè)需求的廢氣處理裝置。

4、石化企業(yè)VOC廢氣處理以前以油吸收+活性炭吸附、機械冷(lěng)凝+活性炭吸附(真空或蒸汽或熱風脫附)等物理法工藝為主,隻有

部分企業(yè)采用蓄熱燃燒(RTO)。由于國家環保排放标準的提升,活性炭吸附等物理法工藝無法穩定達标,而RTO極限處理

效率98%因此不能處理超過1000mg/m3的高濃廢氣,但<1000mg/m3的低濃廢氣處理能耗成本巨大,随着對無焰催化氧化

(CO) 的認識深入,催化氧化 (CO) 逐漸成為廢氣處理裝置的最末端保護工藝主流設備。

5、部分企業(yè)安全間距不夠,因此需要小于燃點下(xià)非明火的控溫催化氧化裝置。

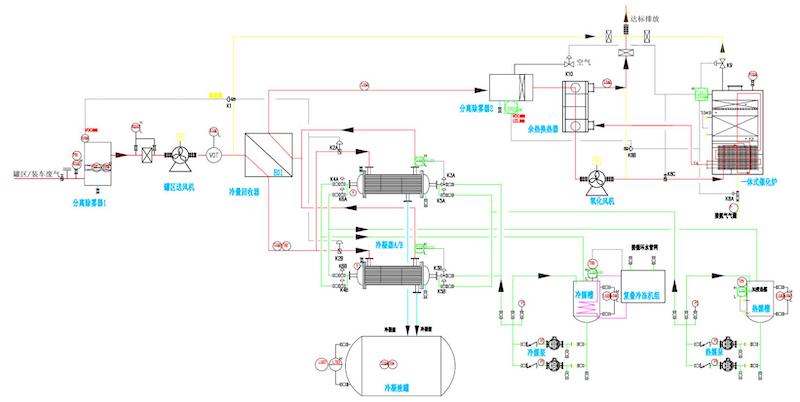

廢氣經除霧、監控濃度後進冷(lěng)量回收器(qì)回收深冷(lěng)後廢氣冷(lěng)量,不凝氣再進深冷(lěng)器(qì)AB,用管道中(zhōng)低溫冷(lěng)媒 深冷(lěng)至合适溫度,廢氣濃度遂降至催化氧化裝置運行濃度範圍(1000-3000ppm),深冷(lěng)後廢氣進冷(lěng)量回收器(qì) 與新廢氣交換冷(lěng)量,再進入氧化氣餘熱回收器(qì)回收排放氣熱量,用氧化風機送入催化爐氧化達标排放。用複疊式深冷(lěng)機組制取-120---60℃冷(lěng)媒,用常溫冷(lěng)媒對深冷(lěng)器(qì)AB切換化霜。

工藝優點:

1、企業(yè)使用制冷(lěng)機提供冷(lěng)量,工藝成熟、運行穩定,運行成本較低,但隻能應對廢氣濃度、風量、組成小 範圍的變化,并且制冷(lěng)機組的檢修維護要求較高;

2、特殊設計冷(lěng)量回收器(qì)、深冷(lěng)器(qì)、自控程序,可(kě)以完全解決冷(lěng)凝管結冰化霜問(wèn)題;

3、用氧化氣溫度主控廢氣進爐濃度(輔助VOC濃度檢測、LEL下(xià)限監測),響應時間更加靈敏;

4、通(tōng)過提高催化劑用量、降低氣速、提高催化層溫度、部分循環等工藝參數,可(kě)做到<10mg/m3超低排放;

5、裝置适合廢氣濃度組成穩定、有機物冷(lěng)凝溫度大于-60℃、有一定機械電儀維保實力的企業(yè)。

工程案例

甯波廣昌達新材料有限公司全廠尾氣10000m3/h

采用工藝:-15℃機械冷(lěng)凝+催化氧化 該裝置基本按照最新規範《《油氣回收處理設施設計規範》 GB/T 50759-2022設計建造